Газокислородная резка металла: этапы и особенности

Среди самых популярных способов резки металла можно выделить газокислородную. Причем ее популярность со временем не уменьшается. Такой высокий рейтинг у данного метода обработки металла связан с его высоким коэффициентом производительности. Высокий уровень данного показателя в сравнении с другими методами объясняется в первую очередь, самим принципом резки. Принцип действия состоит в нагревании, плавлении и горении металла.

Суть процесса резки состоит в следующем. Прежде чем начать процесс резки металлической конструкции производят разогрев места будущей резки, причем нагревание происходит до температуры воспламенения металла. При этом, режущий кислород в работу до поры не применяется, а нагревание происходит несильным пламенем резака.

Нагрев поверхности металла может быть разным. Это зависит от нескольких факторов: от качества обрабатываемой поверхности, от вида металла, который режут и от толщины металла. В общем длительность нагрева может составить от 5 до 45 секунд. После достижения необходимой степени нагрева задействуют кислород. Сначала с помощью струи плазмы прожигают заготовку на всю глубину, после чего перемещают резак вдоль линии разреза, плавно и равномерно. При обработке металла данным способом кислород играет двоякую роль. Во-первых, кислород режет металл, который разогрет. Во-вторых, кислород убирает оксиды, образующиеся на поверхности металла, который обрабатывается. Кроме того, происходит подогревание соседних слоев обрабатываемого металла в следствии большого количества тепла, которое выделяется при резке.

Важным есть выбор расстояния между обрабатываемой поверхностью и соплами резака.

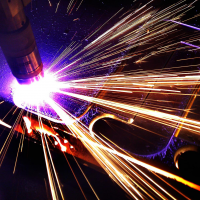

Плазменная резка

Лазерная резка

Во-первых, сопла должны быть по возможности на равном удалении от поверхности металла.

Во-вторых, данное расстояние выбирается, основываясь на навыках сварщика.

Кроме того, сложно точно определить для разных ситуаций это расстояние.

К недостаткам данного метода следует отнести тот факт, что далеко не все металлы поддаются резке либо удобство резки некоторых металлов оставляет желать лучшего.

Приведем пример. Газокислородную сварку не рекомендуют использовать для резки алюминия. И причина здесь лежит на поверхности. Температура плавления алюминия составляет 660 градусов, тогда как температура горения материала – 900 градусов. Что же получится в результате? При резке алюминиевой заготовки металл просто начнет растекаться, и требуемую форму реза мы не получим. Еще один побочный эффект – это образование большого количества тугоплавких оксидов с температурой плавления 2500 градусов. Удалить такие оксиды очень сложно. Есть еще одна причина не применять для резки алюминия газокислородный способ. И причина эта в высокой теплопроводности алюминия. Поэтому, чтобы разрезать алюминий необходимо обеспечить высокий уровень мощности устройства для резки и соответственно большой расход газа. Те же причины не позволяют использовать этот вид сварки для обработки высоколегированных сортов стали, высокоуглеродистых и хромоникелевых сортов стали.

К недостаткам можно отнести и еще одну особенность этого способа сварки. Это довольно ощутимая ширина реза, края которого достаточно неровные, с наплывами, окислами и гратом. Кроме низкого качества линии разреза следует отметить затруднения, которые возникают при необходимости отработки нелинейных разрезов или контуров с малыми радиусами. Металл в месте и поблизости от места реза может стать хрупким в результате термического воздействия на него. Кроме того, металл может деформироваться, внутри него может появляться напряжение и все это происходит вследствие неравномерного нагрева. Учитывая изложенное выше, в случаях, когда качество и точность резки нужна высокая газокислородная сварка не используется.

Читайте так же:

04.05.2017 / Ангары - быстровозводимые здания

07.07.2017 / Особенности строительства каркасных СТО

17.09.2020 / Производство металлоконструкций козлового крана

27.06.2017 / Особенности гибки метала

23.10.2017 / Производство несущих металлических колонн