Лазерная резка металла: основы технологии и главные преимущества

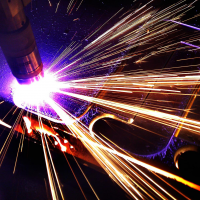

Лазерная резка металла является на сегодняшний день, пожалуй, самым передовым и технологичным способом обработки металлов. Технология резки основывается на том, что обрабатываемая поверхность материала подвергается мощному воздействию лазера определенной длины волны.

Лазерная резка металла является на сегодняшний день, пожалуй, самым передовым и технологичным способом обработки металлов. Технология резки основывается на том, что обрабатываемая поверхность материала подвергается мощному воздействию лазера определенной длины волны.

Плазменная резка Устройство технологического оборудования для лазерной обработки металла довольно сложное и нет необходимости в его глубоком описании. Есть смысл лишь отметить базовые преимущества данного способа. В первую очередь, это наименьшая среди всех способов резки ширина реза. Она действительно небольшая, всего 0,1 мм, что не может не впечатлять.

Эффективный этот способ и при разрезании листового металла. При таком способе качество обрабатываемых поверхностей очень хорошее и производительность достаточно высокая. Как известно, при других способах резки имеют место статические и динамические напряжения на поверхности металла. Так вот, при лазерной резке они отсутствуют. Так как световой поток лазера сфокусирован в конкретной точке обрабатываемой поверхности этому способу резки присуща высокая точность выполняемых работ.

В качестве преимущества при резке лазером можно назвать то, что края заготовок при осуществлении резки выходят гладкими и ровными, заусенцы на краях отсутствуют. Только некоторый оттенок или след на металле, который образуется в процессе резки из-за воздействия высокой температуры, может немножко ухудшить общее впечатление. Этот способ подойдет, когда необходимо сделать важную деталь очень точно и без последующего механического воздействия.

Лазерный луч используют для обработки металла сечением 15-20 мм. Вместе с тем, наибольшую эффективность и лучшее качество работы лазер демонстрирует при обработке деталей толщиной до 6 мм.

Сварочное производствоСреди недостатков данного способа следует выделить такие. В первую очередь, это невысокий КПД лазера, который находится в пределах всего 15%. Такой показатель не позволяет эффективно работать с сечением больше 12 мм. Лазерная резка не может быть использована для резки алюминия и титана, с материалами, которые имеют высокий коэффициент отражения (например, высоколегированные стали). То есть, лазерная резка не предназначена для абсолютно всех материалов. И последнее. Ограничением места использования данного способа есть достаточно сильная зависимость толщины обрабатываемого материала от мощности лазера.

Какие еще уникальные возможности есть у лазерной резки? Безусловно, это возможность совершать не только прямолинейную резку, но и делать фигурные резы различной произвольной формы, чего нет у других методов. Немаловажно отметить, что данному способу присуща возможность автоматизировать процесс резки и исключить так называемый «человеческий фактор». При резке лазеров расходуется только электроэнергия, использовать другие расходные материалы нет необходимости. Лазерный способ так же предпочтительнее при обработке деформированных деталей и заготовок.

Применяя лазерную обработку на практике, можно получать не только прямолинейные и фигурные срезы. Лазеры можно использовать по-разному. Их применяют, когда деталям необходимо придать привлекательный внешний вид с глянцевой поверхностью, когда есть необходимость фрезеровать детали или делать в них пазы.

Таким образом, лазерная обработка металлов является современным и высокоэффективным способом, хотя и отличается дороговизной производства.

Читайте так же:

04.08.2021 / Типовые металлоконструкции

30.05.2007 / Каркасные конструкции из металла

12.07.2017 / Зенитные фонари - изготовление и монтаж

15.08.2017 / Особенности сверления отверстия в двутавровой балке

22.09.2021 / Поставка металлоконструкций.

25.07.2018 / Правильный выбор ножниц по металлу

13.07.2017 / Изготовление металлоконструкций ангаров и складов