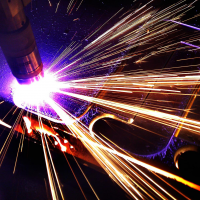

Резка металла плазмой

Резка металла с помощью плазмы становится с каждым годом все популярнее, а ассортимент плазморезов на отечественном рынке - все шире. И это не удивительно, ведь аппараты плазменной резки обладают огромным количеством преимуществ перед ставшими уже традиционными методами. Они находят применение на заводах по производству металлических конструкций, в авторемонтных мастерских, применяются в сварочном, кузнечном, слесарном и многих других производствах. Но для начала следует рассмотреть, что же из себя представляет метод плазменной резки и как устроены применяемые в нем аппараты.

Плазменная резка

В основу метода положено разрезание металлов струей высокоионизированного газа, имеющего очень высокую температуру - до 30,000 градусов по Цельсию. Это намного выше, чем у стандартного газового резака (даже кислородно-ацетиленовая горелка дает пламя всего в 3500 градусов максимум). Кроме этого, электрическая проводимость плазмы очень высока и достигает величины электрической проводимости самой стали. Все это позволяет резать металл с очень высокой скоростью, недостижимой ни для газовой, ни для электродуговой резки (про механическую и говорить не приходится). В качестве примера - листовую сталь толщиной в 3 мм и длиной 1 м плазморез разрежет вдоль всего за 3 минуты.

Кроме скорости, следует отметить и точность выполняемых работ. С помощью устройства плазменной резки можно изготавливать самые сложные фигурные профили - точнее плазменной может быть только лазерная резка, но скорость ее работы, особенно на толстых деталях, намного ниже (а некоторые и вовсе нельзя ей обрабатывать), а энергозатраты и, как следствие, стоимость - намного выше. Кроме ручной резки сложных контуров, существует и портальная резка с помощью станков-плазморезов с ЧПУ. Она позволяет быстро и точно выполнять раскрой любых нужных профилей с чертежей, введенных в компьютер. В случае выполнения целой партии деталей с помощью такой установки все они получаются абсолютно идентичными. Портальная установка позволяет работать еще быстрее, чем ручной плазморез, и обеспечивает очень высокое качество работ.

Важным плюсом устройств для плазменной резки является то, что они могут работать не только со сталью, но и с другими металлами без смены рабочих органов (требуется только правильно настроить силу тока). Резать ими можно сталь любой твердости и марки, чугун, цветные металлы - медь, алюминий и их сплавы. Кроме этого, некоторые ручные плазморезы имеют не только функцию резки, но и могут легко превращаться в сварочные аппараты типа ТИГ и ММА, которые могут сваривать все те же металлы.

Как же устроены аппараты для резания плазмой?

Лазерная резка

Самым главным их элементом является блок питания, подающий требующееся напряжение на плазмотрон. Обычно в его роли выступает инвертор по типу сварочного, реже трансформатор (последние более тяжелые и имеют более ограниченный функционал по сравнению с инверторами). Главным его отличием от источников сварочного тока являются рабочие параметры. Если сварочный ток на выходе имеет пониженный вольтаж в сравнении с сетевым (в среднем порядка 60 вольт, у различных моделей по разному), то ток на выходе плазмореза имеет напряжение до 400 вольт (в зависимости от модели и мощности устройства). Портальные резаки имеют рабочее напряжение еще выше. Кроме источника тока незаменимой деталью установки является компрессор (он не идет в комплекте, подойдет любой, имеющие требуемые характеристики). Он служит для нагнетания воздуха, который в итоге и превращается собственно в плазму. Кстати, использование воздуха в качестве рабочей среды - еще один плюс подобных аппаратов. Их использование во много раз экономичнее, нежели использование газовых резаков, а, кроме этого, не требует наличия баллонов с газом. Для их работы нужно только наличие электрической сети (при этом портальные плазморезы могут использовать и другие газы - азот, аргон, кислород, гелий и газовые смеси - это делает их работу еще производительнее).

Для преобразования воздуха в плазму служит рабочий орган аппарата - плазмотрон. Он состоит из катода-электрода, охладителя (и одновременно изолятора) и канала, через который пропускается воздух, подвергающийся действиям электрической дуги и преобразующийся в плазму. На выходе плазмотрон имеет сопло, изготавливаемое из тугоплавких материалов - оно формирует форму плазменного факела и подвергается воздействию очень высоких температур. Такие наконечники, несмотря на высокую температуру плавления, со временем выходят из строя и являются расходным материалом. Длина их сопла - также очень важный параметр. Чем она больше, тем точнее и чище рез, но при этом, длинные сопла изнашиваются гораздо быстрее, и для грубого раскроя их лучше не использовать).

При создании дуги в качестве анода используется сама заготовка - к ней подключается "массовый" зажим, как и при обычной электродуговой сварке. Для запуска же плазмореза служит так называемая дежурная дуга, включающаяся между наконечником и соплом по нажатию кнопки, после чего запускается основная дуга между катодом и анодом.

Таким образом, устройства для резки плазмой - это универсальные аппараты, работающие точно, аккуратно, быстро и экономично, а цена их немногим выше хороших сварочных инверторов. Благодаря этому наличие плазмореза сделает любое производство более выгодным и производительным.

Читайте так же:

09.03.2016 / Резка металла. Виды. Особенности.

14.09.2017 / Двутавр сварной с отверстиями в стенке

20.03.2018 / Быстровозводимые здания из металлоконструкций

01.11.2013 / Сайт металлоконструкций