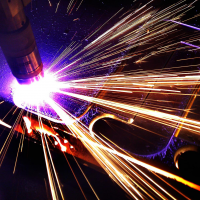

Плазменная резка металла: преимущества, недостатки и особенности

Плазменная резка металла имеет похожие черты, но и обладает некоторыми противоположными особенностями в сравнении с газокислородным методом. Данный тип резки был предложен вместе с первыми плазменными станками. Произошло это в середине прошлого века. Вместе с тем, учитывая общий уровень развития техники и технологий подобное оборудование было дорогостоящим и достаточно громоздким. Учитывая это, резка таким способом применялась только крупными промышленными предприятиями и далеко не во всех отраслях. На сегодняшний день ситуация изменилась, и плазменная резка стала более дешевой, популярной и востребованной.

Плазменная резка металла имеет похожие черты, но и обладает некоторыми противоположными особенностями в сравнении с газокислородным методом. Данный тип резки был предложен вместе с первыми плазменными станками. Произошло это в середине прошлого века. Вместе с тем, учитывая общий уровень развития техники и технологий подобное оборудование было дорогостоящим и достаточно громоздким. Учитывая это, резка таким способом применялась только крупными промышленными предприятиями и далеко не во всех отраслях. На сегодняшний день ситуация изменилась, и плазменная резка стала более дешевой, популярной и востребованной.

Плазменная резкаСледует отметить, что недостатки, характерные для газокислородной обработки металла не характерны резке плазменной. Рассмотрим особенности данного способа обработки металла. Обработка производится посредством быстрого и интенсивного расплавления металла вдоль воображаемой линии разреза. За счет применения сжатой электрической дуги выделяется тепловая энергия и происходит нагрев металла. Кроме того, поток плазмы, следующий за электрической дугой, убирает расплавленный металл из области резки. Таким образом, плазма представляет собой сгусток ионизированного газа с температурой 15-20 тысяч градусов. Именно это является основной причиной большей эффективности плазменной резки металла в сравнении с газокислородной обработкой. При газокислородном способе резки рабочая температура достигает 1800 градусов, что на несколько порядков меньше, чем при плазменном способе.

Станок для плазменной обработки металла прошел в своем развитии определенный путь, несколько раз преображался и проходил модернизацию, приобретая при этом простоту в использовании и функциональность.

Учитывая технологические особенности, плазменная резка приобрела на сегодня наибольшую популярность и является наиболее востребованным способом обработки. К основным особенностям можно отнести то, что при осуществлении резки нет необходимости заправлять газовые баллоны или решать вопросы по их доставке. Не возникает потребность в применении присадок для обработки цветных металлов либо осуществление других мер, связанных с соблюдением технической и пожарной безопасности.

Для осуществления плазменной резки потребуется только электроэнергия и воздух. Кроме вышеназванного потребуются некоторые расходные материалы. К таковым относятся сопла и электроды. То есть, способ довольно экономичный.

В каких случаях плазменная резка наиболее предпочтительна? К ним относятся такие:

- ситуация, когда есть необходимость резки алюминия или сплавов алюминия, сечение которого может достигать 120 мм;

- когда необходимо порезать медь толщиной до 80 мм так же не обойтись без использования плазменного способа;

- случаи, когда возникает потребность в резке углеродистых и высоколегированных сталей. При этом, толщина таких сталей не более 50 мм;

- чугун сечением не более 90 мм также наиболее эффективно режется плазмой.

Применение плазменной резки отчасти распространяется и на металл сечением 120-200 мм. Хотя в этом случае все-таки более предпочтительным является газокислородный способ.

Эффективность применения плазменного станка и его правильное использование напрямую зависит от характеристик металла, который обрабатывается. К таким относится толщина материала и его теплопроводность. Тут зависимость довольно простая: чем выше теплопроводность материала, тем больше его теплоотвод и тем меньшей может быть толщина материала, который можно обрабатывать. Например, в связи с большей теплопроводностью меди толщина ее резки меньше, чем при обработке нержавеющей стали.

Читайте так же:

19.05.2017 / Металлопрокат в аграрной хозяйстве

06.08.2020 / Каркасные металлоконструкции

09.09.2014 / Металлическая кровля: изготовление и монтаж

02.04.2013 / Завод металлоконструкций